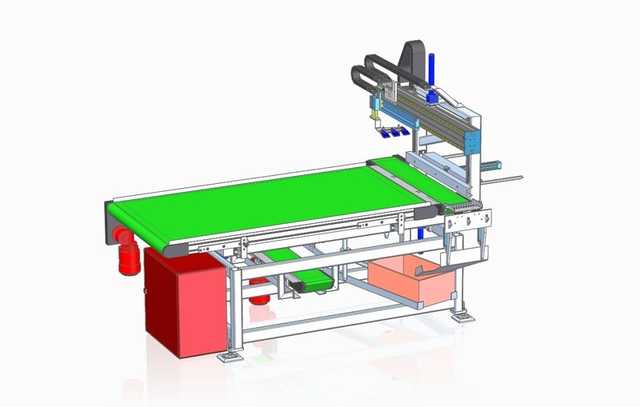

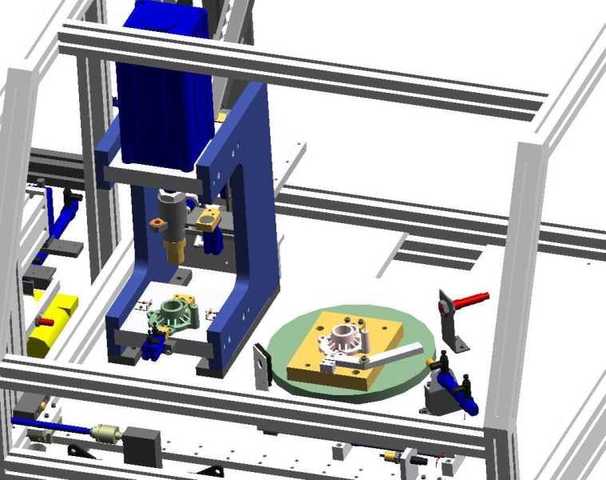

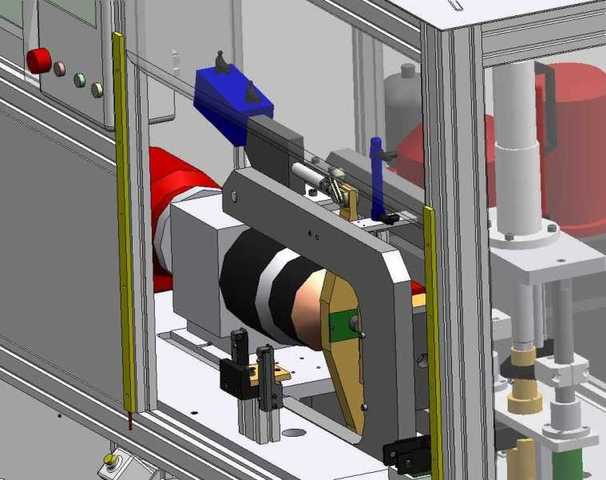

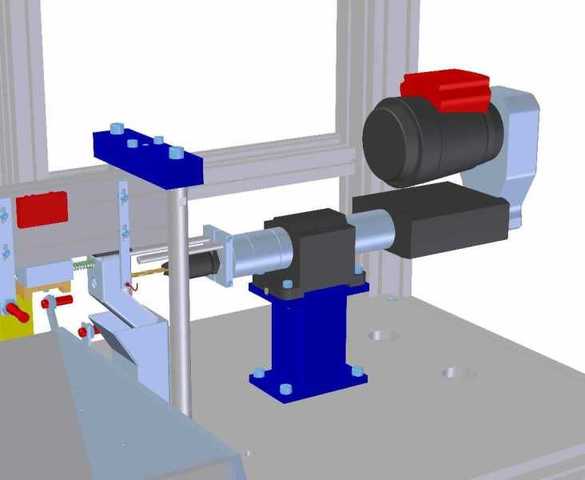

Handling für Presse

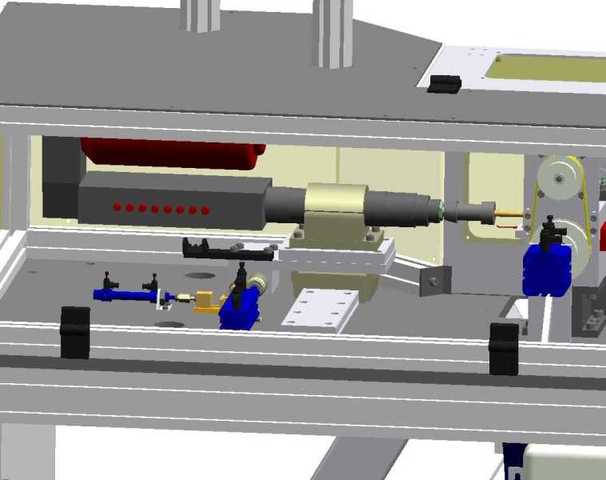

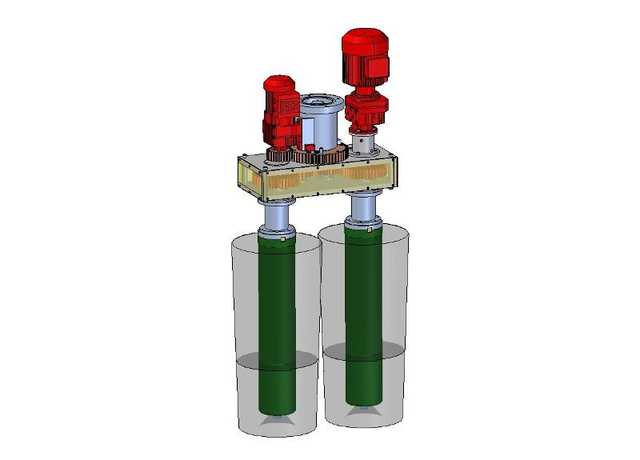

Mit einem Handling werden die fertigen Werkstücke aus einer Presse entnommen bzw. von der Presse direkt auf einen Gurtförderer ausgeschoben. Die Achse für die Entnahme der Teile ist dabei wegen dem beschränkten Bauraum als Teleskop-Achse ausgeführt.

Die erste Achse wird von einem Servo-Motor angetrieben, die zweite Achse ist pneumatisch gesteuert. Über zwei Handräder kann die Anlage an unterschiedlich hohe Werkstücke angepasst werden.