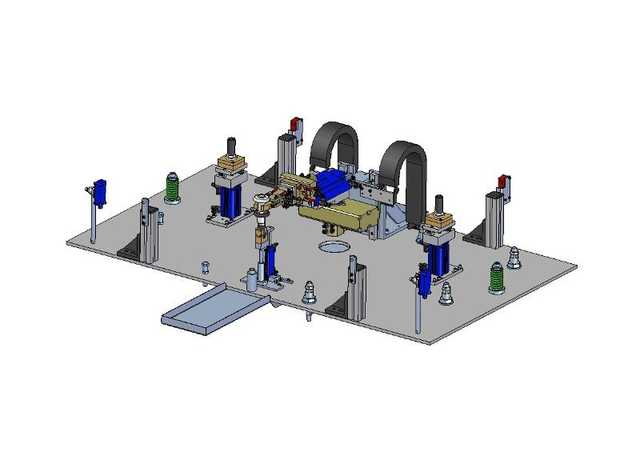

NC Zuführ- und Entnahmehandling

Die Anlage dient zum Zuführen und Entnehmen von verschiedenen Werkstücken zu einer NC-Drehmaschine, sowie der anschließenden Prüfung, Konservierung und Verpackung der Werkstücke.

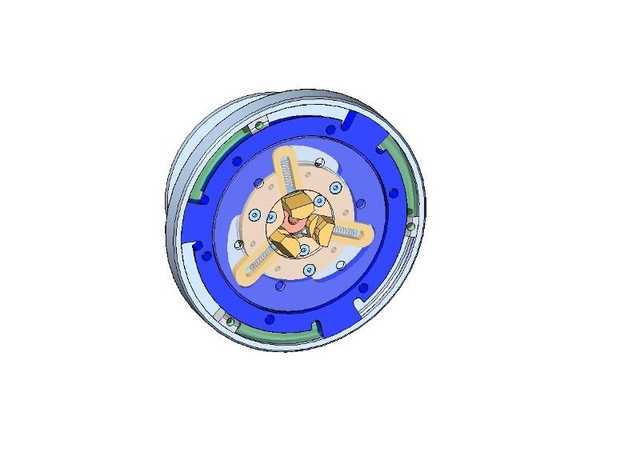

Das NC Zuführ- und Entnahmehandling besteht im Wesentlichen aus mehreren Kettenförderern, einer Wendevorrichtung, zwei gefederten Einstossern und einer Roboterstation.

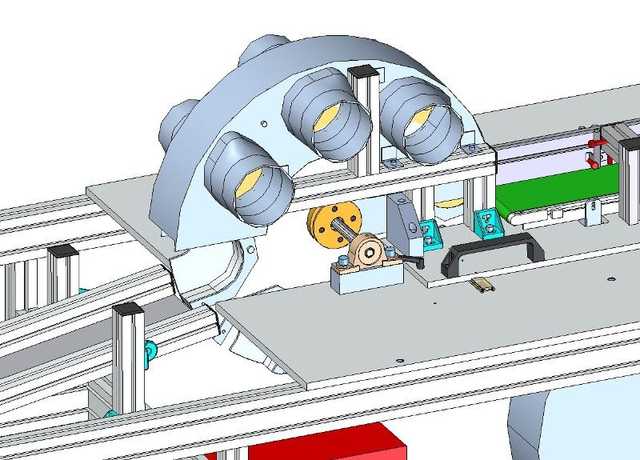

Über zwei Kettenförderer mit Seitenführung werden die Werkstücke zwei NC-Drehmaschinen zugeführt. Die Drehmaschinen werden dann von einem Handling beladen. Die bearbeiteten Werkstücke werden von den Drehmaschinen auf zwei weiteren Kettenförderern abgesetzt.

Am Ende der Kettenförderer entnimmt ein Roboter mit Doppelgreifer die Teile. Die Werkstücke werden dann zunächst gereinigt, geprüft konserviert und entweder in Paletten eingestapelt oder über ein Förderband auf einem Rundspeichertisch abgelegt.